発刊のご挨拶

弊社は1946年の創立以来、日本製鉄グループのパートナー企業として、また機械・電計・建設等の専門技術を持つ総合エンジニアリング会社として、社会の発展に寄与して参りました。近年はこうした専門技術を複合化した「複合エンジニアリング」を推進しております。また製鉄業で培った多くの技術・技能をさらに進化させ、製鉄業に限らない多くの分野へ向け「複合ソリューション」を提供することを目指しております。

またここ数年来、働き方改革を推進しつつ、全員参加で働き甲斐のある職場を追求し、さらなる仕事の価値向上に努めております。お客様からこれまで以上のご満足をいただくため、安全・品質・技術を極めるとともに、これからも持続可能な社会・脱炭素を目指す社会に貢献していく所存でございます。今後とも、日鉄テックスエンジ株式会社に一層のご支援・ご鞭撻を賜りますようお願い申し上げます。

代表取締役社長 小野山 修平

(2022 年 6 月 28 日就任 )

技術総括部長よりご挨拶

今回のテックスエンジレポート発刊に際しまして、弊社の取り組みを2つ反映してみました。1つ目は、「人財育成(ひとづくり)」です。弊社の技術も商品も、お客様に満足して頂ける安心・安全・品質・付加価値があって初めて御使用頂けるものであり、これを産み出す根っ子の活動の1つです。今号では、“様々なお客様の問題解決に繋がる技術・商品の開発と御提案を、実行できる人財の育成”に着目しております。2つ目は、「ESG/SDGsへの取り組み」です。弊社は、持続可能な社会・脱炭素を目指す社会に貢献できる企業を目指しています。 まだまだ成長の過程ではございますが、各レポートの冒頭のタイトル脇に、SDGsのアイコンを添付して更なる貢献を目指す糧としております。このようなチャレンジを日々継続している弊社ですが、皆様の御指導・御鞭撻を賜りたくよろしくお願い申し上げます。

取締役常務執行役員/技術総括部長

ESG・SDGs対応推進委員会委員長 田中 誠

技術報告

機械事業本部

日本製鉄株式会社東日本製鉄所君津地区向け第一製鋼工場 燃焼放散筒倒壊復旧工事への機電建一貫対応の取組みご紹介

2019年9月、関東各地に甚大な被害をもたらした台風15号の影響で第一製鋼工場燃焼放散筒が倒壊し、大幅な減産となった。仮設燃焼放散筒の早期設置における数多くの課題に対して、我々は工期短縮を果たすために従来工法の概念にとらわれない柔軟な発想を展開し、既成概念を覆す仮設ルートを見出すに至った。さらに綿密な事前検討による検証を行いながら機電建各部門のスペシャリストを有する当社が関係各社を牽引することで様々な課題を克服して工事完遂に漕ぎつけた。その結果、当初12ヶ月以上要するとされていた工期を3ヶ月に大幅短縮し、工場操業再開を実現することが出来た。

ステンレス用ベルト研磨ラインの特徴

当社機械エンジ1部では中国の某特殊鋼工場にステンレス用ベルト研磨ラインを納入した。2018年9月に受注し製作までは順調であったが、新型コロナの影響を受け、出荷、現地工事・試運転は約1 年遅れとなったものの、2021年11月に試運転までを完了することが出来た。当社は研磨機のメーカーとして客先、ラインを取りまとめるエンジニアリング会社に研磨機および研磨機付帯設備を納入する場合と、エンジニアリング会社として研磨ライン1式を客先に納入する場合があり、今回はライン1式を納入した。本稿ではベルト研磨ラインの特長と当社の独自技術について紹介する。

電計事業本部

二次電池充放電検査装置のご紹介

2050年カーボンニュートラルを目指し、自動車の電動化および家庭用・産業用蓄電設備の導入が加速されており、二次電池(充放電が可能な電池)の需要も今後益々拡大することは必須である。また電池のローコスト化に向けた生産スケール拡大の動きも顕著となってきており、電池製造設備への投資も拡大してきている。

当社では約25年に渡り二次電池の充放電検査装置を、国内外の電池メーカー・自動車メーカーに納入してきた。本稿では電池セルを製造する過程で行う充放電検査装置とその周辺装置も含めた量産用全自動検査ライン、及び電池の開発や品質検証に使用される充放電特性試験装置について紹介する。

ロボティクス事業部

「レーザー溶接と溶接部品質検査」に関する技術紹介

本稿ではレーザー溶接と溶接部品質検査に関して、これまでの取り組みを振り返りTWB 溶接を事例に、ご紹介する。そこで得られた個別技術(1)素材の“バリ形状”や“巻き癖”に応じて素材の突き合せ方式や、突き合せトルクを任意に設定変更することが可能な高機能突き合せ機構(2)素材の“板厚差”や“端面形状”に応じて溶接ヘッドを狙った位置に倣わせることが可能な溶接倣い機能(3)素材溶接部の直線性が規定値に収まってないケースでも不足する溶融金属を補って溶接後強度を確保することが出来るフィラー溶接技術(4)溶接部品質検査技術の詳細説明と併せて、今後の開発テーマについて概要を説明したい。これらが読者のお目に留まり、お役立ちできれば幸いである。

短管内面検査装置

ロボティクス事業部は、ロボティクスを手段として人手不足の解消や安全性向上など、お客様の多様なニーズを実現することで社会に貢献する事を使命と位置付けている。苫小牧ロボティクスグループでは①ロボットシステムインテグレーターとしての製品提供の他、②技術開発チームで行っている客先困り事(潜在ニーズ)に対する自動化検証や自社製品開発のための先行技術検討・検証等の商品創出活動を行っている。

本稿では、その活動取組みの1つとして、従来技術では実現が困難であった円筒短管材の多品種ワークに対して、高速かつ高品質を実現する「短管内面検査装置」について紹介する。

生産事業部

フリーサイズ圧延適応拡大による圧延ライン休止削減の取り組み

室蘭製鉄所の棒鋼工場において、RSB圧延機のロール組替え待ちによる圧延ライン休止が問題となっており、当社では主管工場や工程管理の講じる対策に、ロール管理およびロール整備を請け負っている職場として柔軟に対応を行ってきた。ロール組替えを更に削減する取り組みとして、棒鋼工場圧延ラインの最終仕上げ工程であるRSB圧延機に於いて、圧延ロールの面間調整基準が見直され、フリーサイズ圧延の適用範囲を拡大できることが明らかになった。本稿では、RSBのフリーサイズ圧延適用範囲拡大を受け、直協が一体となり、RSB圧延機のロール組替え待ちによる圧延ライン休止削減した取り組みを紹介する。

商品紹介

機械事業本部

CF型コイルリフタの紹介

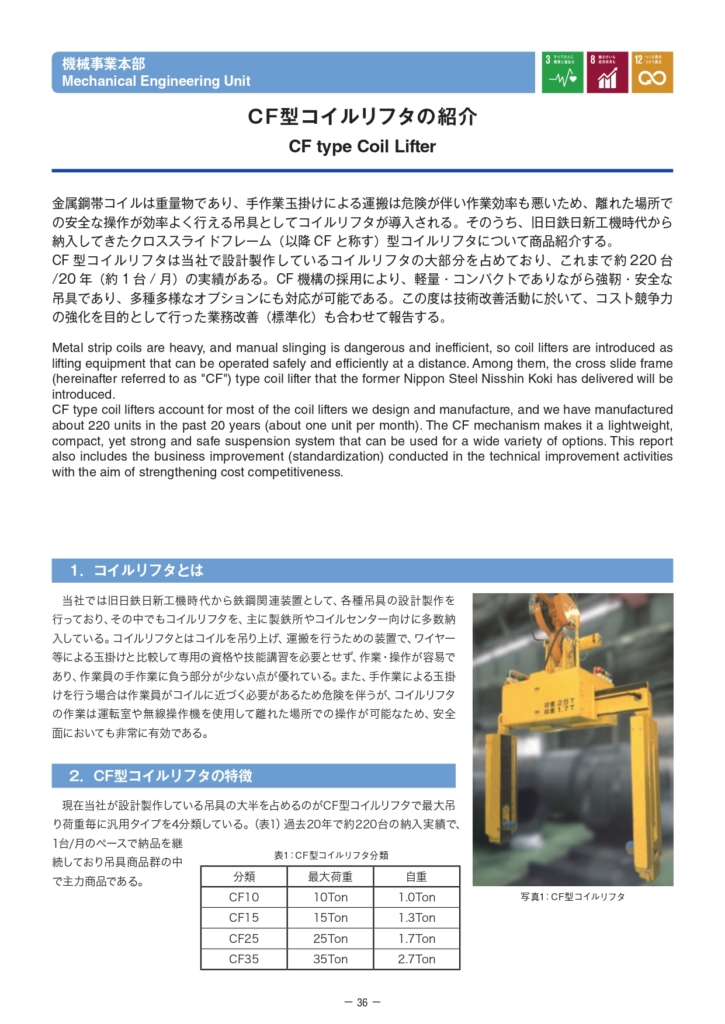

金属鋼帯コイルは重量物であり、手作業玉掛けによる運搬は危険が伴い作業効率も悪いため、離れた場所での安全な操作が効率よく行える吊具としてコイルリフタが導入される。そのうち、旧日鉄日新工機時代から納入してきたクロススライドフレーム(以降CFと称す)型コイルリフタについて商品紹介する。CF型コイルリフタは当社で設計製作しているコイルリフタの大部分を占めており、これまで約220台/20年(約1台/ 月)の実績がある。CF機構の採用により、軽量・コンパクトでありながら強靭・安全な吊具であり、多種多様なオプションにも対応が可能である。この度は技術改善活動に於いて、コスト競争力の強化を目的として行った業務改善(標準化)も合わせて報告する。

パーティクルボード事業部

“日鉄テックスエンジファインボード”のご紹介

当社が所属している「日本繊維板工業会」では、2000年に“環境宣言”を制定し、環境項目の目標値達成に向けて業界全体で取り組んできた。そしてSDGsへの関心の高まりに先駆けて“木質ボード”の生産者として、実施指針の達成に向けて努力を続けている。木質ボード産業では木質資源の特質を活かしてマテリアルリサイクルの輪を形成し、森林資源の生産と消費をめぐって持続可能な循環型社会を目指している。

当社が製造している“日鉄テックスエンジファインボード”は、主原料の木質材料には廃棄物のみを使用することで、森林伐採の抑制を促しCO₂ 削減に貢献できる環境負荷軽減商品である。更に社内に保有する先端分野の生産技術を活用した製造・保全サポートの体制が支え、環境に配慮しながら、高品質・安定的な製造がコントロールされている。

業務への取り組みの紹介

●人材活用・ひとづくり

機械事業本部

JK活動など社内の仕組みを最大限に活用し、機械整備職場での特許出願で職場のモチベーションアップを実現

弊社では現場の諸問題解決を検討する際に、JK 活動の他にも、職場の設備や道工具、作業の改善を進めるための制度があり、全社で安全を含めた職場の諸問題解決に活用できる。大分機械整備職場においては、従来からJK活動が盛んであり、そこから発想を得た設備や道工具・作業改善が推進されてきた。近年特に活発なアイデア出しが行われた結果、活動成果が最大限に発揮されて、この2 年間で5 件の特許出願に至った。現場の改善という業務への直接の反映と共に、特許出願という技術権利の取得に向けた経験で、職場は大きなモチベーションアップが実現し、継続してチャレンジすることで更に大きなやりがいが得られる組織を構築してゆきたい。

品質管理部

日鉄テックスエンジにおける品質管理 ~「失敗学」の導入と推進の取組み~

当社は、機械・電気計装・システム・土木・建築・ロボティクス等の複合技術力をベースに、企画・設計・施工・診断・メンテナンス・操業まで一貫した技術・サービス及び商品の提供により、お客様に満足いただける総合エンジニアリング企業として事業を展開している。業務を行うに際しては、『安全・品質・コンプライアンス最優先』を全社の標準即ち「テックス・スタンダード」としている。

このように多岐にわたる業務を行う中で様々な品質トラブルが発生することがある。2018年から『失敗学』を導入し品質トラブルの低減、「テックス・スタンダード」の浸透に取り組んだ。この3年間は日科技連のご指導による失敗学実例検討会を定期的に開催し、社内品質トラブルの分析と未然防止の取り組みを続けている。本レポートでは、当社における『失敗学』の導入の経緯、社内への展開状況、実業務への組み込み、従来の品質トラブル対策との比較、今後の取り組み等について報告する。